Ventile Beim SIP-Prozess Energie sparen mit leichten Membranventilen

Anbieter zum Thema

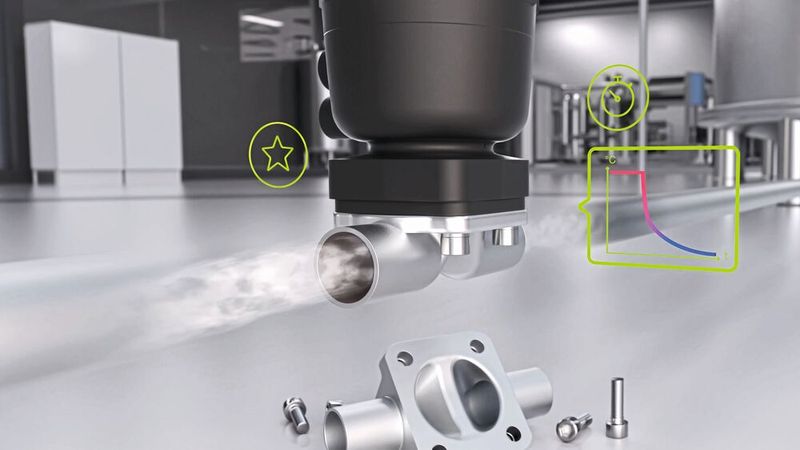

Die Membranventile von Bürkert sind besonders leicht, sodass sie sich bei SIP-Prozessen deutlich schneller aufheizen und abkühlen als konventionelle Schmiede- oder Gussgehäuse. In einer typischen Applikation spart das 875 kg CO2 pro Jahr.

Nachhaltigkeit, Betriebskosten und Anlagenverfügbarkeit sind heute in der Pharma-, Food- und Lebensmittelbranche zentrale Themen. Alle in den Anlagen verbauten Komponenten sollten zu diesen Zielen dazu beitragen. Das gilt auch für die unzähligen Membranventile, die vor allem in sterilen und pharmazeutischen Anwendungen im Einsatz sind und strenge Hygieneanforderungen und -normen erfüllen müssen. Die meist üblichen Membranventile mit herkömmlichen Schmiede- oder Gussgehäusen verbrauchen aber nicht nur bei der Herstellung relativ viel Energie, sondern auch im Betrieb: Bei SIP-Prozessen werden große Mengen Reinstdampf benötigt, um die massereichen Ventilkörper auf Sterilisationstemperatur zu bringen. Gleichzeitig verkürzt sich die Zeit, in der produziert werden kann, da sich die Gehäuse nur langsam erhitzen und abkühlen. Deutlich leichtere Rohrumformgehäuse (Tube Valve Body) sind hier eine praxis- und umweltgerechte Alternative.

Die Fluidikexperten von Bürkert Fluid Control Systems beschäftigen sich seit Jahren mit der Optimierung der Gehäusetechnik für Membranventile. Heute ist der patentierte Tube Valve Body in der dritten Generation auf dem Markt und durch die Anwendungserfahrung der Fluidikexperten genau an seinen Einsatzbereich in Pharma-, Food- und Kosmetikindustrie angepasst. Ohne Schweißnähte im Membran-Medienbereich und mit hoher Oberflächenqualität sind die Membranventile vom Typ 2103 mit Element-Aktor und Steuer- bzw. Rückmeldekopf mittlerweile technisch den herkömmlichen Schmiedegehäusen mehr als ebenbürtig. Sie können vor allem wesentlich dazu beitragen, die Betriebskosten zu senken, die verfügbare Produktionszeit zu erhöhen und den CO2-Fußabdruck zu verbessern. Letzteres hat eine von Trusted Footprint nach internationalen Standards durchgeführte CO2-Bilanzierung bewiesen, die sowohl das Verhalten im SIP-Prozess als auch die ökologischen Auswirkungen im Produktions- und Herstellungsprozess berücksichtigt.

Melden Sie sich an oder registrieren Sie sich und lesen Sie weiter

Um diesen Artikel vollständig lesen zu können, müssen Sie registriert sein. Die kostenlose Registrierung bietet Ihnen Zugang zu exklusiven Fachinformationen.

Sie haben bereits ein Konto? Hier einloggen

:quality(80)/p7i.vogel.de/wcms/2a/58/2a58372212bcdd5199c68749432666ef/0129333800v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/f2/27f209f6419873bc98288510a0a5bbd1/0129305161v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/9e/05/9e05295e9b6af919b793ecff62fede6d/0129250445v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/3a/9a/3a9a813c382b694b9e8269150f77d50c/0129119177v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/c0/48/c04840dc6493ae1194eb6f214b768405/0128907433v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/78/5b/785bbc55c15cbbb23bdd950d3787507e/0128993303v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/a5/00/a5002aa5d7b29a1dacff4f569aae3b8c/0128904115v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5f/9c/5f9c30560fb289b05121172d9fdefbb5/0128604466v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fc/f5/fcf5812f87bfa4d4be38fda78c5cb41e/0128857138v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/4c/b9/4cb98586b632872525fd4205ab8fe6dc/0128811816v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/2f/77/2f779bfd0c4a12b95b134ef30bad2fad/0128718917v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fe/6d/fe6d4bb7d1367c18422b661a3ef34c58/0128299404v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/df/4e/df4e58e372630839cde0410bfee12056/0129042188v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/5e/8b/5e8bea05f1dc4b44ed7405e69d928e15/0128543467v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b9/26/b926eec4be212b5f086c3956fccf0377/0128926233v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/75/c6/75c6f64ba37e44fa9fdac102a5238887/0128842529v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/f1/7b/f17b000eead26099e03a7d651a45dfd2/0129307971v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/56/39/5639f99eda00bb85a90bef0005a4b2af/0128887885v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/86/07/8607bf45d9796f50441d30153e165122/0127158347v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/7a/11/7a11a2bfa27040df822fecb767d29e06/0126152901v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8c/93/8c93d4923def1fef690ddbd77ed8ce55/0126041003v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/b7/06/b706aea458ee3bd732b14c168a00b03c/0125964882v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/85/7f/857f0ae230ce98bf4ed3073ed7deec6d/0128551900v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/27/10/271097debad30e0ec8893e9807e6ceff/0128389558v3.jpeg)

:quality(80)/p7i.vogel.de/wcms/46/88/4688d80e597f5dad10a1861a5f7934d2/0128159354v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/10/1c/101cb12807c8c650646c0398e66fc845/0129146123v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/d1/2b/d12b8cba4d9fa8510126b7fa6f060a6c/0129087006v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/96/29/962939170747d4cb6a571ddefc9ca195/0128999447v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/db/af/dbaf5bf8cda1315bbf958aa512dcc290/0129093815v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/f3/15/f315b90c49fbfe56a61ce9015a573b97/0129032570v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/eb/06/eb063a0b66e5b4a15fb470c9f0be8b1d/0128850885v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/fb/14/fb149f4c2df4b2d24de89f1d990addce/0129086006v1.jpeg)

:quality(80)/p7i.vogel.de/wcms/14/59/145925644e75951f360653d2056b6953/0128961916v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/a0/d9/a0d9a9d1470a6e03dcea45d436b50e13/0128916073v2.jpeg)

:fill(fff,0)/p7i.vogel.de/companies/67/5a/675afe59526c2/ruland-logo-2017-print-cmyk-300dpi-40mm.jpeg)

:quality(80)/p7i.vogel.de/wcms/d7/2c/d72c7970a5a6f4f5c06d057a0f462787/0120962498v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/40/6e/406e3cdcfc9ba605ba223bbd46fb327f/0120962500v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/34/5d/345d5239d83e98fbc93afff48f1d7ef2/0120962502v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/8b/39/8b39fe391fbf71313dd0c0dc66573dab/0120962495v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/0c/c6/0cc6dc027f65c9c865e2631515fb2fef/0127073001v2.jpeg)

:quality(80)/p7i.vogel.de/wcms/24/60/24601adc71cecb89aeddd2d7dd8a9c78/0127192632v1.jpeg)